Quy trình sản xuất lò xo Niken-Titan

lò xo Ni-Ti là các thành phần chức năng được sản xuất dựa trên đặc tính của hợp kim nhớ hình dạng niken-titan (SMA). Chúng được sử dụng rộng rãi trong y tế, hàng không vũ trụ, điện tử và các lĩnh vực khác. Quá trình sản xuất đòi hỏi phải kiểm soát chặt chẽ thành phần, cấu trúc vi mô và tính chất cơ học. Quy trình cốt lõi tập trung vào năm bước chính: chuẩn bị nguyên liệu - tạo hình - xử lý nhiệt - xử lý sau - kiểm tra hiệu suất. Quy trình cụ thể và các công nghệ chủ yếu như sau:

Chuẩn bị nguyên liệu thô cốt lõi: Chuẩn bị thanh / dây hợp kim niken-titan

Hiệu suất cốt lõi của lò xo niken-titan phụ thuộc vào tính đồng nhất của thành phần hợp kim niken-titan (hàm lượng niken thường là 50,5% đến 51,2% (tỷ lệ nguyên tử) và phải được kiểm soát chính xác để đảm bảo bộ nhớ hình dạng và độ siêu đàn hồi). Giai đoạn này là nền tảng của quá trình.

Tỷ lệ và nấu chảy nguyên liệu thô

Nguyên liệu thô có độ tinh khiết cao được sử dụng: bọt biển titan (độ tinh khiết ≥99,7%) và niken điện phân (độ tinh khiết ≥99,9%). Thành phần được thiết kế được cân chính xác (dung sai phải nằm trong tỷ lệ nguyên tử ± 0,1% để tránh trôi nhiệt độ chuyển pha do sai lệch hàm lượng niken).

Quá trình nóng chảy: Nóng chảy cảm ứng chân không (VIM) hoặc nóng chảy hồ quang chân không (VAR) là phương pháp chủ đạo. Một hoặc hai bước nấu chảy lại loại bỏ sự phân tách thành phần, tạo ra một thỏi hợp kim niken-titan đồng nhất (đường kính thường là 50-150 mm).

Điều khiển chính: Độ chân không nóng chảy phải ≥1×10⁻³Pa để ngăn chặn quá trình oxy hóa hợp kim; tốc độ làm nguội phải được kiểm soát ở mức 50-100°C/phút để tránh hình thành cấu trúc vật đúc thô.

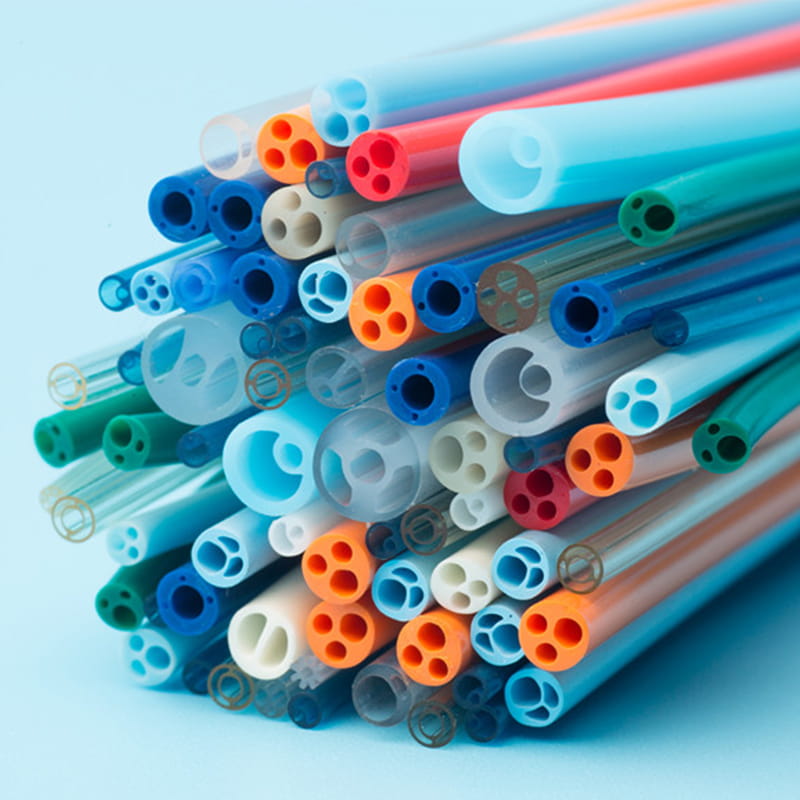

Gia công nhựa: Làm thanh/dây hợp kim

Hợp kim niken-titan có độ dẻo kém ở nhiệt độ phòng, đòi hỏi phải kết hợp gia công nóng và gia công nguội để tạo ra phôi lò xo (thanh hoặc dây, có đường kính được xác định theo thông số kỹ thuật của lò xo. Dây lò xo y tế có thể nhỏ tới 0,1mm):

Rèn nóng / Cán nóng: Thỏi hợp kim được nung nóng đến 800-950°C (ở vùng pha β, pha ổn định nhiệt độ cao của hợp kim niken-titan). Việc rèn hoặc cán sau đó được thực hiện thành các thanh có đường kính 20-50mm, phá vỡ cấu trúc đúc và tinh chỉnh kích thước hạt.

Vẽ nguội/Cán nguội: Các thanh gia công nóng được kéo nguội dần dần (hoặc cán nguội) đến đường kính mục tiêu, với mỗi biến dạng được kiểm soát ở mức 5% -15% (để tránh nứt giòn do biến dạng đơn quá mức). Ủ trung gian (700-800°C, 10-30 phút) được thực hiện giữa hai giai đoạn để loại bỏ quá trình đông cứng và khôi phục độ dẻo.

Xử lý bề mặt: Sau khi gia công nguội, quá trình tẩy rửa (hỗn hợp axit nitric và axit flohydric) được thực hiện để loại bỏ cặn oxit bề mặt và đảm bảo bề mặt mịn (Ra ≤ 0,8μm) để tránh tập trung ứng suất trong quá trình tạo hình tiếp theo.

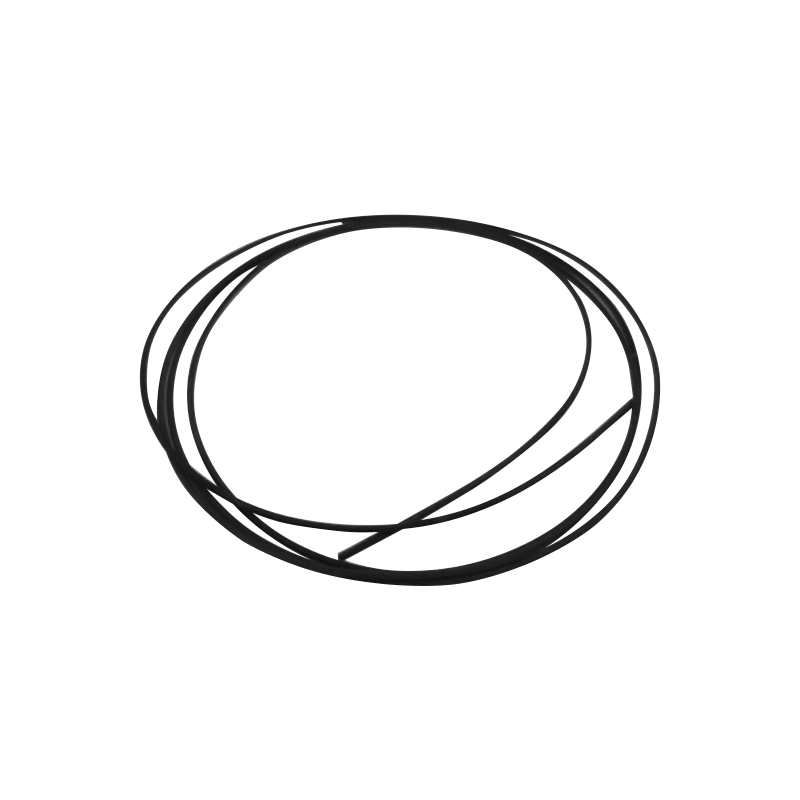

Hình thành lò xo: Sản xuất hình dạng cốt lõi

Các quá trình tạo hình khác nhau được lựa chọn dựa trên kết cấu của lò xo (nén, căng, xoắn) và yêu cầu về độ chính xác. Điều quan trọng là đảm bảo hình dạng lò xo ổn định và ngăn ngừa biến dạng đáng kể sau quá trình xử lý nhiệt tiếp theo.

Quanh co (Quy trình chính thống)

Thiết bị: Máy cuộn lò xo CNC được sử dụng, điều khiển chính xác tốc độ cuộn dây (50-200 vòng / phút), bước (0,1-5mm) và số vòng quay (1-100). Nó phù hợp cho các lò xo thông thường, chẳng hạn như hình trụ và hình nón.

Khuôn: Trục gá được chọn dựa trên đường kính trong của lò xo (chủ yếu được làm bằng thép tốc độ cao hoặc cacbua để tránh bám dính với hợp kim niken-titan). Trong quá trình quấn dây, tốc độ trục gá phải phù hợp với tốc độ cấp dây để tránh cuộn dây bị lỏng hoặc chồng lên nhau.

Các thông số chính: Độ căng cuộn dây được kiểm soát trong khoảng từ 10 đến 50 MPa (được điều chỉnh theo đường kính dây) để tránh lực căng quá mức có thể làm cứng quá mức khi nguội và ảnh hưởng đến kết quả xử lý nhiệt tiếp theo.

Quá trình hình thành đặc biệt (Cấu trúc phức tạp)

Đối với các lò xo có hình dạng đặc biệt (chẳng hạn như các lò xo có đường kính thay đổi và bước thay đổi), việc cắt laser được sử dụng (đầu tiên, tấm/ống hợp kim niken-titan được xử lý thành phôi, sau đó hình dạng lò xo được cắt bằng laser sợi quang, với độ chính xác ± 0,01mm).

Lò xo vi mô (chẳng hạn như loại dùng trong stent mạch máu y tế) được sản xuất bằng cách ép điện chính xác hoặc ép điện vi mô (yêu cầu phôi luyện kim bột niken-titan), nhưng loại này đắt hơn và phù hợp cho các ứng dụng có độ chính xác cao.

Xử lý nhiệt chính: Truyền đạt khả năng ghi nhớ hình dạng/Siêu đàn hồi

Các đặc tính cốt lõi của lò xo niken-titan (hiệu ứng ghi nhớ hình dạng, độ siêu đàn hồi, nhiệt độ chuyển pha) đạt được thông qua xử lý nhiệt. Giai đoạn này là cốt lõi của quy trình và yêu cầu kiểm soát chặt chẽ nhiệt độ, thời gian giữ và tốc độ làm mát.

Giải pháp xử lý: Giảm bớt căng thẳng bên trong, đồng nhất hóa thành phần

Mục đích: Loại bỏ ứng suất bên trong sinh ra trong quá trình gia công nguội và đảm bảo phân bố đồng đều các nguyên tố hợp kim (Ni và Ti), đặt nền tảng cho quá trình xử lý lão hóa tiếp theo.

Thông số quy trình: Gia nhiệt đến 900-1050°C (vùng pha β), giữ trong 10-60 phút (được điều chỉnh dựa trên kích thước phôi thép, thời gian giữ dây ngắn hơn và thời gian giữ lâu hơn đối với thanh), sau đó làm nguội bằng nước (tốc độ làm mát ≥100°C/s) để ngăn chặn sự phân hủy pha β thành pha Ti₂Ni giòn.

Điều trị lão hóa: Điều chỉnh nhiệt độ chuyển pha và tính chất cơ học

Mục đích: Thông qua quá trình lão hóa, các pha thứ cấp mịn (chẳng hạn như Ti₂Ni) được kết tủa, điều chỉnh nhiệt độ chuyển pha của hợp kim (Af: nhiệt độ hoàn thiện austenite, thường được kiểm soát trong khoảng từ -50°C đến 100°C, tùy thuộc vào ứng dụng; ví dụ: Af cho lò xo y tế thường ở khoảng 37°C, phù hợp với nhiệt độ cơ thể con người), đồng thời cải thiện độ bền và độ siêu đàn hồi.

Thông số quy trình: Làm nóng đến 400-550°C (vùng pha kép α' β), giữ trong 30-180 phút, sau đó làm mát bằng không khí hoặc lò (tốc độ làm mát ảnh hưởng đến kích thước của pha kết tủa; làm mát không khí tạo ra kết tủa mịn hơn và cường độ cao hơn).

Ví dụ: Nếu lò xo thể hiện tính siêu đàn hồi ở nhiệt độ phòng thì nhiệt độ Af phải được kiểm soát dưới nhiệt độ phòng (ví dụ Af = -10°C); nếu muốn có hiệu ứng bộ nhớ hình dạng "biến dạng ở nhiệt độ thấp-phục hồi nhiệt độ cao", Af phải được kiểm soát ở nhiệt độ phục hồi mục tiêu (ví dụ: 60°C).

Tạo hình: Cố định hình học lò xo

Sau khi cuộn dây, lò xo trải qua quá trình tạo hình ở nhiệt độ thấp trong khuôn định hình (thường ở 150-300°C trong 10-30 phút). Điều này nhằm cố định các thông số hình học của lò xo, chẳng hạn như bước và số vòng quay, để tránh bị dão trong quá trình sử dụng tiếp theo. Điều này đặc biệt có thể áp dụng cho lò xo y tế chính xác.

Xử lý sau: Cải thiện độ chính xác và chất lượng bề mặt

Giai đoạn này chủ yếu giải quyết các sai lệch về độ chính xác và các khuyết tật bề mặt sau khi tạo hình và xử lý nhiệt, đảm bảo rằng lò xo đáp ứng các yêu cầu lắp ráp và vận hành.

Cắt tỉa và hoàn thiện phần cuối

Sau khi cuộn dây, các đầu của lò xo có thể có gờ hoặc không đều. Những yêu cầu này đòi hỏi phải cắt tỉa bằng cách cắt bánh mài chính xác (đối với lò xo thanh) hoặc cắt laser (đối với lò xo dây) để đảm bảo độ phẳng bề mặt cuối (sai số vuông góc ≤ 0,5°) trong khi vẫn duy trì sai số chiều cao tự do của lò xo trong phạm vi ±0,1mm.

Tăng cường và bảo vệ bề mặt

Đánh bóng bề mặt: Đánh bóng điện hóa (dùng hỗn hợp axit photphoric và axit sunfuric làm chất điện phân) hoặc đánh bóng cơ học (dùng đá mài kim cương) dùng để giảm độ nhám bề mặt xuống Ra ≤ 0,2μm, giảm thiểu mài mòn các bộ phận tiếp xúc trong quá trình sử dụng (ví dụ lò xo y tế phải tránh làm trầy xước mô người).

Lớp phủ chống ăn mòn: Nếu được sử dụng trong môi trường ăn mòn (như đại dương hoặc chất lỏng y tế), cần có lớp phủ titan nitride (TiN) (thông qua lắng đọng hơi vật lý) hoặc lớp phủ polytetrafluoroethylene (PTFE) để tăng cường khả năng chống ăn mòn. (Hợp kim NiTi dễ bị giải phóng ion niken trong quá trình ngâm lâu dài; sự giải phóng ion phải được kiểm soát ở mức ≤ 0,1 μg/cm2/ngày.)

Làm sạch và sấy khô

Sử dụng phương pháp làm sạch siêu âm (sử dụng chất tẩy nhờn trung tính, 40-60°C trong 10-20 phút) để loại bỏ dầu bề mặt và cặn đánh bóng. Sau đó, sấy khô trong tủ sấy chân không (80-120°C trong 30 phút) để chống oxy hóa bề mặt.

Kiểm tra hiệu suất: Đảm bảo chất lượng sản phẩm

Lò xo NiTi trải qua thử nghiệm hiệu suất đa chiều. Các mục kiểm tra chính như sau:

| Danh mục phát hiện | Mục kiểm tra | Phương pháp và tiêu chuẩn thử nghiệm | Yêu cầu đủ điều kiện |

| Thành phần và cấu trúc | Hàm lượng niken | Quang phổ phát xạ quang học plasma kết hợp cảm ứng (ICP-OES) | 50,5%~51,2% (tỷ lệ nguyên tử) |

| vi cấu trúc | Kính hiển vi kim loại / Kính hiển vi điện tử truyền qua (TEM) | Kích thước hạt 10μm, không có sự kết tụ pha thứ hai rõ ràng | |

| Tính chất cơ học | Độ siêu đàn hồi (nhiệt độ phòng) | Máy thí nghiệm đa năng, tải theo chu kỳ (biến dạng 5%) | Biến dạng dư ≤ 0,5%, độ ổn định chu kỳ ≥ 1000 lần |

| Hiệu ứng ghi nhớ hình dạng | Kiểm tra chu trình làm nóng-làm mát (đo tốc độ phục hồi) | Tỷ lệ phục hồi hình dạng ≥98% | |

| Độ chính xác hình học | Cao độ, số vòng quay, độ cao tự do | Máy đo đường kính laser / Máy đo tọa độ | Sai số kích thước ≤ ± 0,02mm |

| Hiệu suất an toàn | Hòa tan ion niken (dùng trong y tế) | Thử nghiệm ngâm chất dịch cơ thể mô phỏng (ISO 10993-15) | .10,1μg/cm2·d |

| Cuộc sống mệt mỏi | Máy kiểm tra độ mỏi (tần số tải 1~10Hz) | Cuộc sống mệt mỏi ≥1×10⁶ times (under rated load) |

Sự khác biệt về quy trình trong các kịch bản ứng dụng điển hình

Các lĩnh vực khác nhau có yêu cầu hiệu suất khác nhau đối với lò xo niken-titan, đòi hỏi phải điều chỉnh quy trình có mục tiêu:

Y tế (ví dụ: stent mạch máu, lò xo dây cung chỉnh nha): Cần phải kiểm soát chặt chẽ quá trình hòa tan ion niken (bổ sung lớp phủ TiN), nhiệt độ chuyển pha (Af ≈ 37°C) và độ chính xác đúc cao (cắt laser và đánh bóng điện hóa);

Hàng không vũ trụ (ví dụ: lò xo cơ chế triển khai vệ tinh): Cần cải thiện khả năng chịu nhiệt độ cao và thấp (nhiệt độ lão hóa tăng lên 500-550°C để tăng cường độ ổn định ở nhiệt độ cao), với yêu cầu về tuổi thọ mỏi là chu kỳ ≥ 1 × 10⁵;

Điện tử (ví dụ: lò xo tiếp điểm đầu nối): Cần có độ đàn hồi cao (siêu đàn hồi ở nhiệt độ phòng, Af ≤ 25°C), bề mặt cần mạ bạc (để tăng cường độ dẫn điện) và sử dụng máy cuộn vi mô (đường kính dây ≤ 0,2mm) để đúc.

Tóm lại, quy trình sản xuất lò xo niken-titan là sự kết hợp của "kỹ thuật xử lý nhiệt sản xuất chính xác khoa học vật liệu". Cốt lõi nằm ở việc cân bằng các đặc tính ghi nhớ hình dạng, độ ổn định cơ học và độ chính xác hình học của vật liệu thông qua việc kiểm soát tham số ở mỗi bước để đáp ứng các yêu cầu chức năng của các tình huống khác nhau.

For more information, please call us at +86-18913710126 or email us at .

Các thủ tục can thiệp mạch máu là không thể thiếu đối với y học tim mạch hiện đại, đặc biệt khi đ...

Giới thiệu Ống nội phế quản một nòng s là một thành phần quan trọng c...

Trong y học hiện đại, ống thông y tế là công cụ không thể thiếu được sử dụng trong nhiều phương p...

Trong ngành chăm sóc sức khỏe, tầm quan trọng của việc lựa chọn vật liệu phù hợp cho các thiết bị...

Trong thời đại y học chính xác, một ống nhỏ thường mang trọng trách cứu mạng. Là vật liệu cốt lõi...

Trong chăm sóc sức khỏe hiện đại, việc quản lý chất lỏng chính xác là rất quan trọng đối với sự a...